Table of Contents

فوائد استخدام أسلاك الفولاذ في تصنيع البطاريات

فهم قوة الكسر لسلك فولاذي قطره 2 مم

الأسلاك الفولاذية عبارة عن مادة متعددة الاستخدامات تُستخدم بشكل شائع في مختلف الصناعات لقوتها ومتانتها. أحد الجوانب المهمة التي يجب مراعاتها عند استخدام الأسلاك الفولاذية هو قوة الكسر، وهي أقصى قدر من القوة التي يمكن أن يتحملها السلك قبل أن ينكسر. في هذه المقالة، سنستكشف قوة الكسر لسلك فولاذي بقطر 2 مم ومدى ارتباطها بقوة الكابل الفولاذي.

السلك الفولاذي بقطر 2 مم صغير الحجم نسبيًا، لكنه لا يزال يتمتع بقوة كسر كبيرة. . يتم تحديد قوة كسر سلك الفولاذ من خلال خصائص المادة، مثل نوع الفولاذ المستخدم وعملية التصنيع. بشكل عام، تُعرف الأسلاك الفولاذية بقوة الشد العالية، وهي القدرة على تحمل قوى السحب أو التمدد دون أن تنكسر.

بالنسبة لسلك فولاذي قطره 2 مم، يمكن حساب قوة الانكسار باستخدام معادلة تأخذ في الاعتبار التقاطع – مساحة مقطع السلك وقوة الشد القصوى للصلب. قوة الشد القصوى هي أقصى ضغط يمكن أن تتحمله المادة قبل الفشل، ويتم قياسها عادةً بوحدات ميغاباسكال (MPa).

بافتراض أن سلك الفولاذ لديه قوة كسر تبلغ 500 ميجا باسكال، يمكن حساب قوة الشد باستخدام الصيغة:

قوة الكسر = قوة الشد القصوى x مساحة المقطع العرضي

بالنسبة لسلك فولاذي بقطر 2 مم، يمكن حساب مساحة المقطع العرضي باستخدام معادلة مساحة الدائرة:

مساحة المقطع العرضي = π x (القطر/2)^2

الاختلافات بين أسلاك الفولاذ والكابلات الفولاذية في تطبيقات البطارية

الأسلاك الفولاذية والكابلات الفولاذية هما مادتان شائعتان تستخدمان في تطبيقات البطاريات لقوتهما ومتانتهما. في حين أن كلتا المادتين مصنوعتان من الفولاذ، إلا أن هناك اختلافات رئيسية بين المادتين تجعلهما مناسبتين لأغراض مختلفة.

الأسلاك الفولاذية عبارة عن خيط واحد من الفولاذ يستخدم عادةً في التطبيقات الأصغر حيث تكون المرونة مهمة. يتم استخدامه بشكل شائع في أطراف البطارية والموصلات والمكونات الصغيرة الأخرى التي تحتاج إلى مادة رقيقة ومرنة. يُعرف السلك الفولاذي بقوة الشد العالية، مما يجعله مثاليًا للتطبيقات التي تتعرض فيها المادة للتوتر أو الضغط.

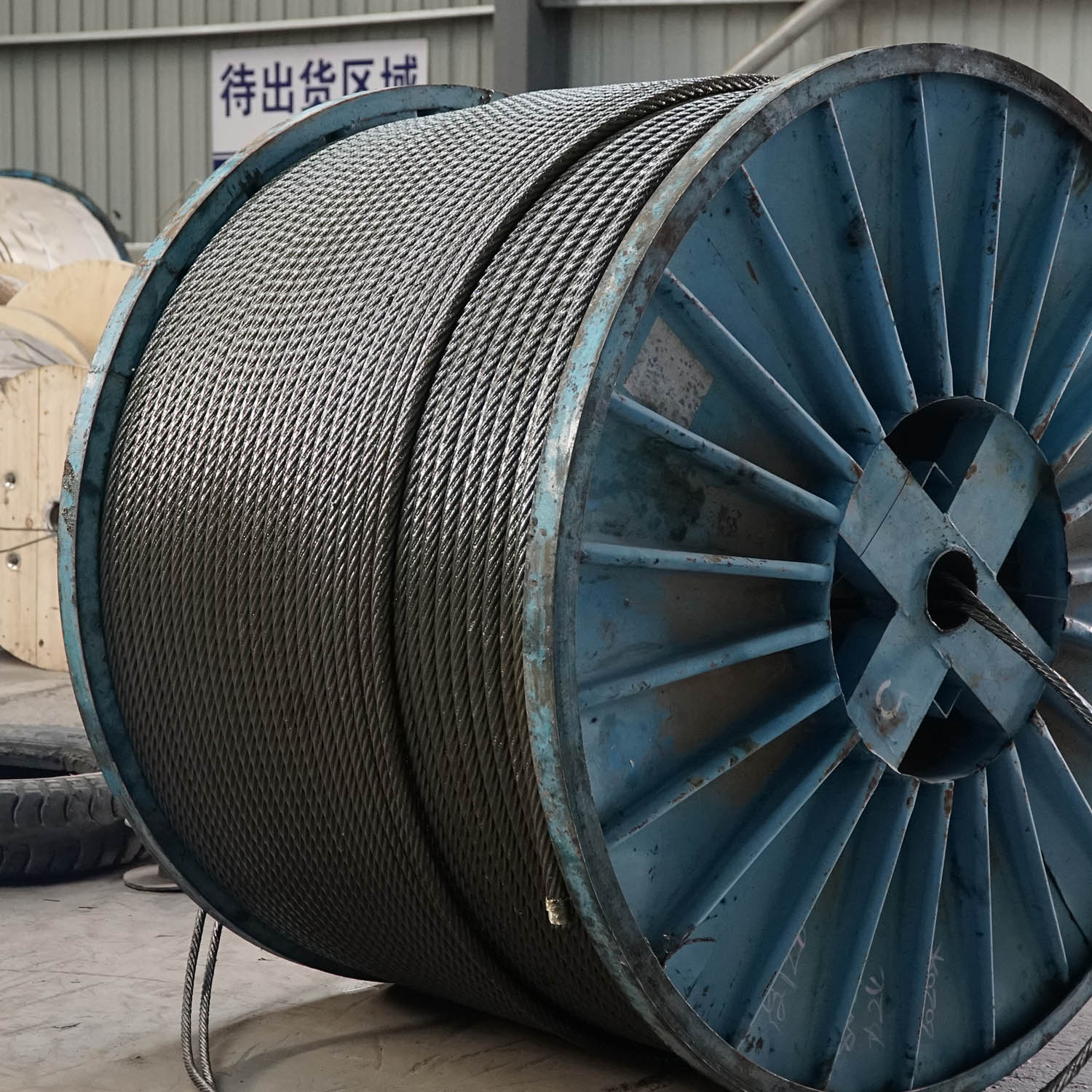

من ناحية أخرى، يتكون الكابل الفولاذي من خيوط متعددة من الأسلاك الفولاذية الملتوية معًا لتشكل سلكًا أكبر ، كابل أقوى. يتم استخدام الكابلات الفولاذية في التطبيقات التي تتطلب قوة كسر أعلى، مثل رفوف البطاريات والدعامات والمكونات الثقيلة الأخرى. إن التواء الخيوط الفردية من الأسلاك الفولاذية يمنح الكابلات الفولاذية قوة ومرونة إضافية، مما يجعلها مثالية للتطبيقات حيث ستتعرض المادة لقوى الانحناء أو الالتواء.

أحد الاختلافات الرئيسية بين الأسلاك الفولاذية والكابلات الفولاذية هو كسرها قوة. عادةً ما تتمتع الأسلاك الفولاذية بقوة كسر تبلغ حوالي 1000 ميجا باسكال، بينما يمكن أن تتمتع الكابلات الفولاذية بقوة كسر تصل إلى 2000 ميجا باسكال أو أكثر. هذا الاختلاف في قوة الكسر يجعل الكابلات الفولاذية الخيار المفضل للتطبيقات التي تتطلب مستوى أعلى من القوة لدعم الأحمال الثقيلة أو تحمل الظروف القاسية.

الفرق الرئيسي الآخر بين الأسلاك الفولاذية والكابلات الفولاذية هو مرونتها. يعتبر السلك الفولاذي أكثر مرونة من الكابل الفولاذي، مما يجعل من السهل ثنيه وتشكيله للتطبيقات الصغيرة. من ناحية أخرى، يعتبر الكابل الفولاذي أقل مرونة بسبب التواء الخيوط الفردية، مما يجعله مناسبًا بشكل أفضل للتطبيقات التي تكون فيها الصلابة والقوة أكثر أهمية من المرونة.

في تطبيقات البطاريات، يلعب كل من الأسلاك الفولاذية والكابلات الفولاذية دورًا مهمًا الأدوار في ضمان السلامة الهيكلية واستقرار نظام البطارية. يتم استخدام الأسلاك الفولاذية بشكل شائع للمكونات الأصغر مثل المحطات الطرفية والموصلات، حيث تعد المرونة وسهولة التركيب من العوامل الرئيسية. من ناحية أخرى، يتم استخدام الكابلات الفولاذية للمكونات الأكبر مثل الرفوف والدعامات، حيث تكون القوة والمتانة ذات أهمية قصوى.

عند الاختيار بين الأسلاك الفولاذية والكابلات الفولاذية لتطبيقات البطارية، من المهم مراعاة المتطلبات المحددة للكابل الفولاذي. طلب. إذا كانت المرونة وسهولة التركيب مهمة، فقد يكون السلك الفولاذي هو الخيار الأفضل. ومع ذلك، إذا كانت القوة والمتانة هي الأولويات الرئيسية، فقد يكون الكابل الفولاذي هو الخيار الأكثر ملاءمة.

في الختام، يعد كل من الأسلاك الفولاذية والكابلات الفولاذية من المواد المهمة في تطبيقات البطاريات، ولكل منهما نقاط قوته وخصائصه الفريدة. يمكن أن يساعد فهم الاختلافات بين المادتين في اختيار المادة المناسبة للمتطلبات المحددة للتطبيق. سواء كان الأمر يتعلق بالمكونات الصغيرة أو الدعامات الثقيلة، تلعب الأسلاك الفولاذية والكابلات الفولاذية أدوارًا حاسمة في ضمان موثوقية وأداء أنظمة البطاريات.

Differences Between Steel Wire and Steel Cable in Battery Applications

Steel wire and steel cable are two common materials used in battery applications for their strength and durability. While both materials are made from steel, there are key differences between the two that make them suitable for different purposes.

Steel wire is a single strand of steel that is typically used for smaller applications where flexibility is important. It is commonly used in battery Terminals, Connectors, and other small components where a thin, flexible material is needed. Steel wire is known for its high tensile strength, making it ideal for applications where the material will be subjected to tension or stress.

On the other hand, steel cable is made up of multiple strands of steel wire twisted together to form a larger, stronger cable. Steel cable is used in applications where a higher breaking strength is required, such as in battery racks, supports, and other heavy-duty components. The twisting of the individual strands of steel wire gives steel cable added strength and flexibility, making it ideal for applications where the material will be subjected to bending or twisting forces.

One of the main differences between steel wire and steel cable is their breaking strength. Steel wire typically has a breaking strength of around 1000 MPa, while steel cable can have a breaking strength of up to 2000 MPa or more. This difference in breaking strength makes steel cable the preferred choice for applications where a higher level of strength is required to support heavy loads or withstand extreme conditions.

Another key difference between steel wire and steel cable is their flexibility. Steel wire is more flexible than steel cable, making it easier to bend and shape for smaller applications. Steel cable, on the other hand, is less flexible due to the twisting of the individual strands, making it better suited for applications where rigidity and strength are more important than flexibility.

In battery applications, both steel wire and steel cable play important roles in ensuring the structural integrity and stability of the battery system. Steel wire is commonly used for smaller components such as terminals and connectors, where flexibility and ease of installation are key factors. Steel cable, on the other hand, is used for larger components such as racks and supports, where strength and durability are paramount.

When choosing between steel wire and steel cable for battery applications, it is important to consider the specific requirements of the application. If flexibility and ease of installation are important, steel wire may be the better choice. However, if strength and durability are the main priorities, steel cable may be the more suitable option.

In conclusion, steel wire and steel cable are both important materials in battery applications, each with its own unique strengths and characteristics. Understanding the differences between the two materials can help in selecting the right material for the specific requirements of the application. Whether it is for small components or heavy-duty supports, steel wire and steel cable play crucial roles in ensuring the reliability and performance of battery systems.