Table of Contents

Avantages de l’utilisation de composants électroniques de circuits imprimés dans l’assemblage de circuits imprimés SMT et DIP pour BMS

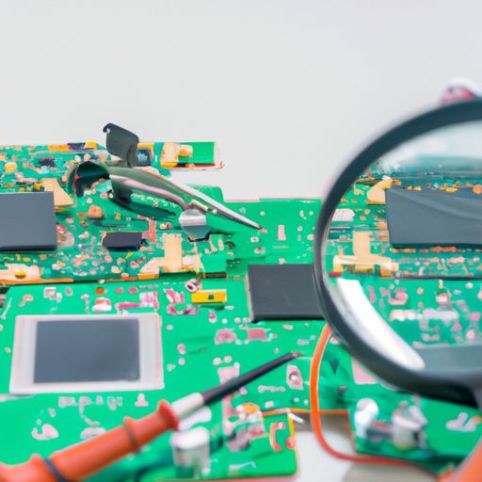

Les composants électroniques des cartes de circuits imprimés jouent un rôle crucial dans l’assemblage des cartes de circuits imprimés (PCB) pour diverses applications, y compris les systèmes de gestion de batterie (BMS). La technologie de montage en surface (SMT) et la technologie traversante, également connue sous le nom de boîtier double en ligne (DIP), sont deux méthodes couramment utilisées pour l’assemblage de circuits imprimés. En ce qui concerne les BMS, l’utilisation de composants électroniques de circuits imprimés dans l’assemblage de circuits imprimés SMT et DIP offre de nombreux avantages.

L’un des principaux avantages de l’utilisation de composants électroniques de circuits imprimés dans l’assemblage de circuits imprimés SMT et DIP pour BMS est la taille compacte et la haute densité de composants pouvant être atteinte. Les composants SMT sont plus petits et plus légers que leurs homologues traversants, ce qui permet de placer davantage de composants sur un seul PCB. Ceci est particulièrement important dans les applications BMS où l’espace est souvent limité et où le besoin de conceptions compactes et légères est essentiel.

En plus des avantages en matière d’économie d’espace, les composants SMT offrent également des performances électriques améliorées. Les longueurs d’interconnexion plus courtes et la capacité et l’inductance parasites réduites des composants SMT entraînent une propagation plus rapide du signal et une meilleure intégrité du signal. Ceci est essentiel dans les applications BMS où une communication précise et fiable entre les composants est essentielle pour surveiller et contrôler les performances de la batterie.

De plus, les composants SMT sont plus rentables à assembler que les composants traversants. Les machines automatisées de prélèvement et de placement utilisées dans l’assemblage SMT peuvent placer rapidement et précisément les composants sur le PCB, réduisant ainsi les coûts de main-d’œuvre et augmentant l’efficacité de la production. Ceci est particulièrement avantageux pour les applications BMS où de grandes quantités de PCB doivent être produites pour répondre à la demande.

D’un autre côté, l’assemblage de PCB DIP offre son propre ensemble d’avantages pour les applications BMS. Les composants traversants sont connus pour leur résistance mécanique et leur fiabilité, ce qui les rend idéaux pour les applications où les composants peuvent être soumis à des contraintes mécaniques ou à des vibrations. Ceci est particulièrement important dans les applications BMS où les Batteries sont souvent exposées à des conditions environnementales difficiles.

De plus, les composants DIP sont plus faciles à remplacer et à réparer que les composants SMT. Dans les applications BMS où les composants peuvent devoir être remplacés ou mis à niveau au fil du temps, la possibilité de dessouder et de remplacer facilement des composants traversants peut constituer un avantage significatif. Cela peut contribuer à prolonger la durée de vie des systèmes BMS et à réduire les coûts de maintenance à long terme.

En combinant les techniques d’assemblage de PCB SMT et DIP, les fabricants peuvent profiter des avantages des deux technologies pour créer des systèmes BMS fiables et de haute qualité. Cette approche hybride permet l’intégration de composants SMT compacts et hautes performances avec la résistance mécanique et la fiabilité des composants traversants, ce qui donne lieu à des solutions BMS robustes et efficaces.

En conclusion, l’utilisation de composants électroniques de circuits imprimés dans les systèmes SMT et L’assemblage PCB DIP pour BMS offre une gamme d’avantages, notamment une taille compacte, des performances électriques améliorées, une rentabilité, une résistance mécanique et une facilité de réparation. En tirant parti des atouts des technologies SMT et DIP, les fabricants peuvent créer des systèmes BMS de haute qualité qui répondent aux exigences exigeantes des applications modernes de gestion de batterie.