Table of Contents

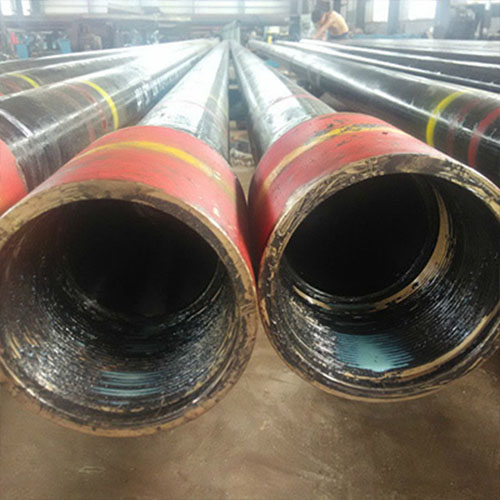

เมื่อพูดถึงอุปกรณ์ขุดเจาะน้ำมัน การเลือกท่อปลอกและข้อต่อถือเป็นสิ่งสำคัญสำหรับความสำเร็จของการดำเนินงาน ข้อต่อทั่วไปสองประเภทที่ใช้ในอุปกรณ์ขุดเจาะน้ำมันคือข้อต่อ J55 และ K55 แม้ว่าทั้งสองจะมีจุดประสงค์เดียวกันในการเชื่อมต่อท่อปลอก แต่ก็มีความแตกต่างที่สำคัญระหว่างทั้งสองที่อาจส่งผลต่อประสิทธิภาพการทำงานในภาคสนาม

ข้อต่อ J55 ทำจากเหล็กกล้าคาร์บอนความแข็งแรงสูง และได้รับการออกแบบให้ทนทานต่อแรงกดดันและอุณหภูมิสูงที่ต้องเผชิญ ระหว่างดำเนินการขุดเจาะน้ำมัน เป็นที่รู้จักในด้านความทนทานและความน่าเชื่อถือ ทำให้เป็นตัวเลือกยอดนิยมในหมู่บริษัทขุดเจาะน้ำมัน ข้อต่อ J55 ยังทนทานต่อการกัดกร่อน ซึ่งเป็นสิ่งสำคัญในสภาพแวดล้อมที่ต้องสัมผัสกับสารเคมีรุนแรงและน้ำเค็มเป็นประจำ

ในทางกลับกัน ข้อต่อ K55 ทำจากเหล็กกล้าคาร์บอนเกรดที่แตกต่างกันเล็กน้อยและมีความแข็งแรงของผลผลิตต่ำกว่าเมื่อเทียบกับ ข้อต่อ J55 แม้ว่าข้อต่อ K55 ยังคงเหมาะสำหรับการใช้งานขุดเจาะน้ำมันส่วนใหญ่ แต่อาจไม่ทนทานหรือเชื่อถือได้เท่ากับข้อต่อ J55 ในสภาพแวดล้อมที่มีแรงดันสูงหรืออุณหภูมิสูง อย่างไรก็ตาม ข้อต่อ K55 มีความคุ้มค่ามากกว่าข้อต่อ J55 ทำให้เป็นตัวเลือกที่ดีสำหรับบริษัทขุดเจาะน้ำมันบางแห่ง

ความแตกต่างที่สำคัญประการหนึ่งระหว่างข้อต่อ J55 และ K55 คือความต้านทานแรงดึง ข้อต่อ J55 มีความต้านทานแรงดึงสูงกว่าเมื่อเทียบกับข้อต่อ K55 ซึ่งหมายความว่าสามารถทนต่อแรงที่มากขึ้นได้โดยไม่แตกหักหรือเสียรูป ทำให้ข้อต่อ J55 เหมาะสำหรับการขุดเจาะลึกที่ท่อปลอกต้องรับแรงกดดันและความเค้นสูง ในทางตรงกันข้าม ข้อต่อ K55 อาจไม่สามารถทนต่อแรงในระดับเดียวกันได้ ทำให้ไม่เหมาะกับงานเจาะลึก

ข้อแตกต่างที่สำคัญอีกประการระหว่างข้อต่อ J55 และ K55 คือความต้านทานแรงกระแทก ข้อต่อ J55 ขึ้นชื่อในด้านความทนทานต่อแรงกระแทกที่ดีเยี่ยม ซึ่งหมายความว่าสามารถทนต่อแรงกระแทกและการสั่นสะเทือนกะทันหันได้โดยไม่เกิดข้อผิดพลาด นี่เป็นสิ่งสำคัญในการขุดเจาะน้ำมันซึ่งอุปกรณ์ต้องเผชิญกับการใช้งานที่สมบุกสมบันและสภาวะที่ไม่เอื้ออำนวยอย่างต่อเนื่อง ข้อต่อ K55 แม้จะยังมีความทนทาน แต่ก็อาจมีความต้านทานแรงกระแทกได้ไม่เท่ากันกับข้อต่อ J55 ทำให้มีแนวโน้มที่จะเกิดความเสียหายได้มากกว่าในสภาพแวดล้อมที่มีแรงกระแทกสูง

โดยสรุป ทั้งข้อต่อ J55 และ K55 มีจุดแข็งและจุดอ่อนในตัวเอง มาถึงอุปกรณ์ขุดเจาะน้ำมัน ข้อต่อ J55 ขึ้นชื่อในด้านความต้านทานแรงดึงสูง ทนต่อแรงกระแทกได้ดีเยี่ยม และทนต่อการกัดกร่อน ทำให้เป็นตัวเลือกที่เชื่อถือได้สำหรับงานเจาะลึก ในทางกลับกัน คัปปลิ้ง K55 มีความคุ้มค่ามากกว่าและยังคงเหมาะสำหรับการใช้งานขุดเจาะน้ำมันส่วนใหญ่ แต่อาจไม่ทนทานหรือเชื่อถือได้เท่ากับคัปปลิ้ง J55 ในสภาวะที่รุนแรง

ท้ายที่สุดแล้ว ตัวเลือกระหว่างคัปปลิ้ง J55 และ K55 จะขึ้นอยู่กับ ข้อกำหนดเฉพาะของการขุดเจาะน้ำมันและข้อจำกัดด้านงบประมาณของบริษัท ด้วยการทำความเข้าใจความแตกต่างที่สำคัญระหว่างข้อต่อทั้งสองประเภทนี้ บริษัทขุดเจาะน้ำมันจึงสามารถตัดสินใจโดยมีข้อมูลรอบด้านซึ่งรับประกันความสำเร็จและความปลอดภัยของการดำเนินงาน

แนวทางปฏิบัติที่ดีที่สุดสำหรับการติดตั้งและบำรุงรักษาข้อต่อ J55 และ K55 ในอุปกรณ์ขุดเจาะน้ำมัน

เมื่อพูดถึงอุปกรณ์ขุดเจาะน้ำมัน การติดตั้งและการบำรุงรักษาข้อต่ออย่างเหมาะสมถือเป็นสิ่งสำคัญอย่างยิ่งในการรับรองประสิทธิภาพและความปลอดภัยของการปฏิบัติงาน โดยเฉพาะอย่างยิ่งข้อต่อ J55 และ K55 มักใช้ในท่อปลอกสำหรับอุปกรณ์ขุดเจาะน้ำมันเนื่องจากมีความทนทานและความน่าเชื่อถือ ในบทความนี้ เราจะพูดถึงแนวทางปฏิบัติที่ดีที่สุดในการติดตั้งและบำรุงรักษาข้อต่อ J55 และ K55 เพื่อเพิ่มประสิทธิภาพและอายุการใช้งานให้สูงสุด

โดยสรุป การติดตั้งและบำรุงรักษาข้อต่อ J55 และ K55 อย่างเหมาะสมถือเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพและอายุการใช้งานในอุปกรณ์ขุดเจาะน้ำมันให้สูงสุด ด้วยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดในการติดตั้ง การบำรุงรักษา การจัดการ การจัดเก็บ และการใช้งาน ผู้ปฏิบัติงานสามารถมั่นใจได้ว่าข้อต่อของพวกเขาทำงานได้อย่างน่าเชื่อถือและปลอดภัยตลอดอายุการใช้งาน การตรวจสอบ การทดสอบ และการบำรุงรักษาเป็นประจำเป็นกุญแจสำคัญในการระบุและแก้ไขปัญหาใดๆ ก่อนที่จะลุกลามไปสู่ปัญหาที่สำคัญยิ่งขึ้น โดยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดเหล่านี้ ผู้ปฏิบัติงานสามารถมั่นใจในประสิทธิภาพและความปลอดภัยของการขุดเจาะน้ำมันของตน ในขณะเดียวกันก็ยืดอายุการใช้งานของข้อต่อ J55 และ K55 ให้สูงสุด

First and foremost, it is essential to ensure that the J55 and K55 couplings are properly installed according to the manufacturer’s specifications. This includes using the correct tools and equipment, as well as following the recommended procedures for assembly. Improper installation can Lead to leaks, failures, and other issues that can compromise the integrity of the casing tubing and pose a Safety risk to personnel.

Additionally, regular inspection and maintenance of J55 and K55 couplings are essential for identifying any potential issues before they escalate into more significant problems. This includes checking for signs of wear, corrosion, or damage, as well as ensuring that the couplings are properly lubricated and tightened. Any issues should be addressed promptly to prevent further damage and ensure the continued performance of the couplings.

Furthermore, it is important to follow proper handling and storage procedures for J55 and K55 couplings to prevent damage and contamination. Couplings should be stored in a clean, dry, and well-ventilated area away from corrosive materials and extreme temperatures. Additionally, care should be taken when handling couplings to avoid dropping or mishandling them, which can lead to damage and compromise their performance.

In addition to proper installation and maintenance, it is also essential to follow best practices for using J55 and K55 couplings in oil drilling equipment. This includes ensuring that the couplings are used within their specified operating parameters and that any deviations are approved by the manufacturer. Using couplings outside of their recommended parameters can lead to premature wear, failures, and safety hazards.

Moreover, regular testing and inspection of J55 and K55 couplings are essential for ensuring their continued performance and reliability. This includes pressure testing, visual inspections, and other non-destructive testing methods to identify any potential issues and ensure that the couplings are functioning as intended. Any deficiencies should be addressed promptly to prevent further damage and ensure the safety of personnel and equipment.

In conclusion, proper installation and maintenance of J55 and K55 couplings are essential for maximizing their performance and longevity in oil drilling equipment. By following best practices for installation, maintenance, handling, storage, and usage, operators can ensure that their couplings perform reliably and safely throughout their service life. Regular inspection, testing, and maintenance are key to identifying and addressing any issues before they escalate into more significant problems. By following these best practices, operators can ensure the efficiency and safety of their oil drilling operations while maximizing the lifespan of their J55 and K55 couplings.