Table of Contents

Petrol ve Gaz Endüstrisinde Yüksek Frekans Kaynaklı Karbon Çelik Borunun Faydaları

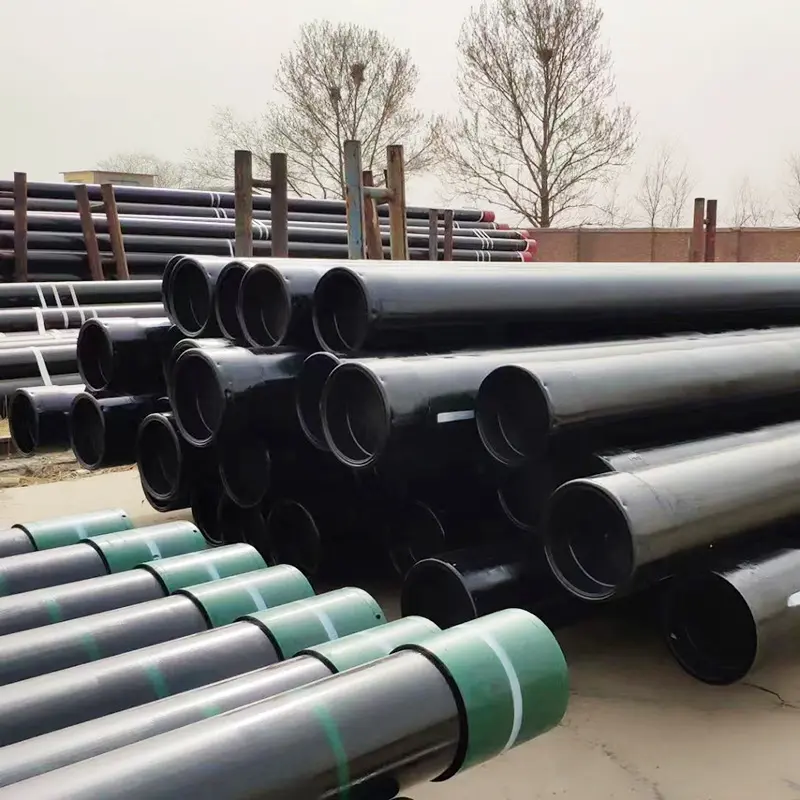

Yüksek frekans kaynaklı karbon çeliği borular, sayısız faydaları nedeniyle petrol ve gaz endüstrisinde popüler bir seçim haline gelmiştir. Bu borular, yüksek frekanslı indüksiyon kaynak işlemi kullanılarak üretilir ve bu, zorlu ortamlarda kullanım için ideal olan güçlü ve dayanıklı bir ürün ortaya çıkarır.

Yüksek frekans kaynaklı karbon çeliği boruların en önemli avantajlarından biri, dayanıklılıklarının yüksek olmasıdır. ağırlık oranı. Performanstan ödün vermeden yüksek basınç ve sıcaklık koşullarına dayanabildikleri için bu, onları uzun mesafelerde petrol ve gaz taşımak için mükemmel bir seçim haline getiriyor. Ek olarak, yüksek frekanslı kaynak işlemi, boruların eşit bir duvar kalınlığına sahip olmasını sağlar, bu da onların sağlamlığını ve dayanıklılığını daha da artırır.

Yüksek frekans kaynaklı karbon çeliği boruların bir diğer avantajı da maliyet etkinliğidir. Bu boruların üretimi diğer boru türlerine göre nispeten ucuz olduğundan, işletme giderlerini azaltmak isteyen petrol ve gaz şirketleri için uygun maliyetli bir çözüm haline geliyor. Ek olarak, yüksek frekanslı kaynak işlemi daha hızlı üretim sürelerine olanak tanır ve bu da şirketlerin dar proje sürelerini karşılamalarına ve arıza sürelerini azaltmalarına yardımcı olabilir.

Yüksek frekans kaynaklı karbon çeliği borular, dayanıklılıkları ve maliyet etkinliklerinin yanı sıra korozyona karşı da oldukça dayanıklıdır. Bu, boruların sürekli olarak zamanla korozyona neden olabilecek zorlu çevre koşullarına maruz kaldığı petrol ve gaz endüstrisinde çok önemli bir faktördür. Yüksek frekanslı kaynak işlemi, çelik molekülleri arasında güçlü bir bağ oluşturarak korozyonun önlenmesine yardımcı olur ve boruların ömrünü uzatır.

Ayrıca, yüksek frekans kaynaklı karbon çeliği borular çok yönlüdür ve çok çeşitli uygulamalarda kullanılabilir. petrol ve gaz endüstrisi. Ham petrol, doğal gaz veya su taşımak için olsun, bu borular çeşitli sıvı türlerinin taleplerini karşılayabilir ve her koşulda güvenilir performans sağlayabilir. Ek olarak borular, farklı çaplar, uzunluklar ve duvar kalınlıkları gibi özel proje gereksinimlerini karşılamak üzere kolayca özelleştirilebilir.

Genel olarak, yüksek frekans kaynaklı karbon çeliği borular, onları petrol ve gaz endüstrisi için mükemmel bir seçim haline getiren çok sayıda avantaj sunar. . Yüksek mukavemet-ağırlık oranı, maliyet etkinliği, korozyon direnci ve çok yönlülüğü, onları sıvıların uzun mesafelerde taşınmasında güvenilir ve verimli bir çözüm haline getirir. Üstün performansları ve dayanıklılıkları ile bu boruların önümüzdeki yıllarda da petrol ve gaz endüstrisinde önemli bir rol oynamaya devam edeceği kesindir.

Yüksek Frekans Kaynaklı Karbon Çelik Boru için API5L, ASTM A53, ASTM 252 ve API5CT Standartlarının Karşılaştırılması

Yüksek frekans kaynaklı karbon çelik borular, çeşitli endüstrilerde sıvı ve gazların taşınmasında yaygın olarak kullanılmaktadır. Bu borular dayanıklılıkları, sağlamlıkları ve korozyona karşı dirençleriyle bilinir ve bu da onları birçok uygulama için popüler bir seçim haline getirir. Yüksek frekans kaynaklı karbonlu çelik borular söz konusu olduğunda, bunların üretimini ve kalitesini belirleyen çeşitli standartlar vardır. En yaygın kullanılan standartlardan bazıları API5L, ASTM A53, ASTM 252 ve API5CT’dir.

API5L, Amerikan Petrol Enstitüsü (API) tarafından belirlenen ve doğal gaz ve petrol endüstrilerinde gaz, su ve petrolün taşınmasında kullanıma uygun dikişsiz ve kaynaklı çelik boruların üretimine yönelik gereksinimleri belirten bir standarttır. Bu standart, hem dikişsiz hem de kaynaklı boruları kapsar; kaynaklı borular yüksek frekanslı kaynak (HFW) teknikleri kullanılarak üretilir. API5L borular, yüksek mukavemetleri ve korozyona karşı dirençleriyle bilinir, bu da onları zorlu uygulamalarda kullanım için ideal kılar.

ASTM A53, yüksek frekans kaynaklı karbon çeliği borular için yaygın olarak kullanılan başka bir standarttır. Bu standart, hem dikişsiz hem de kaynaklı boruları kapsar; kaynaklı borular HFW teknikleri kullanılarak üretilir. ASTM A53 borular yapısal uygulamaların yanı sıra basınç ve mekanik uygulamalarda da yaygın olarak kullanılmaktadır. Bu borular yüksek mukavemetleri ve dayanıklılıklarıyla bilinir ve bu da onları geniş bir uygulama yelpazesi için popüler bir seçim haline getirir.

ASTM 252, Amerikan Test ve Malzeme Derneği (ASTM) tarafından belirlenen, kazık ve yapısal amaçlara yönelik kaynaklı ve dikişsiz çelik boruların imalatına yönelik gereksinimleri belirleyen bir standarttır. Bu standart, hem dikişsiz hem de kaynaklı boruları kapsar; kaynaklı borular HFW teknikleri kullanılarak üretilir. ASTM 252 borular, yüksek mukavemet ve dayanıklılığın gerekli olduğu inşaat ve altyapı projelerinde yaygın olarak kullanılmaktadır.

API5CT, Amerikan Petrol Enstitüsü (API) tarafından belirlenen, dikişsiz ve kaynaklı çelik boruların imalatına yönelik gereksinimleri belirleyen bir standarttır. Petrol ve gaz endüstrisindeki muhafaza ve boru uygulamalarında kullanım. Bu standart, hem dikişsiz hem de kaynaklı boruları kapsar; kaynaklı borular HFW teknikleri kullanılarak üretilir. API5CT borular, yüksek mukavemetleri ve korozyona karşı dirençleriyle bilinir, bu da onları zorlu petrol ve gaz uygulamalarında kullanım için ideal kılar.

Yüksek frekans kaynaklı karbon çeliği borular için API5L, ASTM A53, ASTM 252 ve API5CT standartları karşılaştırıldığında, Her standardın özel gerekliliklerini ve bunların boruların amaçlanan uygulamasına nasıl uyum sağladığını dikkate almak önemlidir. Bu standartların tümü kaynaklı boru üretimi için HFW tekniklerinin kullanımını belirtirken, kimyasal bileşim, mekanik özellikler ve test prosedürleri açısından farklı gereksinimlere sahip olabilirler.

Sonuç olarak, API5L, ASTM’ye uygun olarak üretilen yüksek frekans kaynaklı karbon çeliği borular A53, ASTM 252 ve API5CT standartları yüksek mukavemetleri, dayanıklılıkları ve korozyona karşı dirençleriyle bilinmektedir. Bu borular çeşitli endüstrilerde sıvı ve gazların taşınmasında yaygın olarak kullanılmaktadır ve altyapı ve inşaat projelerinde çok önemli bir rol oynamaktadır. Üreticiler ve son kullanıcılar, bu standartlar arasındaki farkları anlayarak, kendi özel uygulamaları için doğru boruları seçtiklerinden emin olabilirler.