目录

在BMS的SMT和DIP PCB组装中使用电路板电子元件的好处

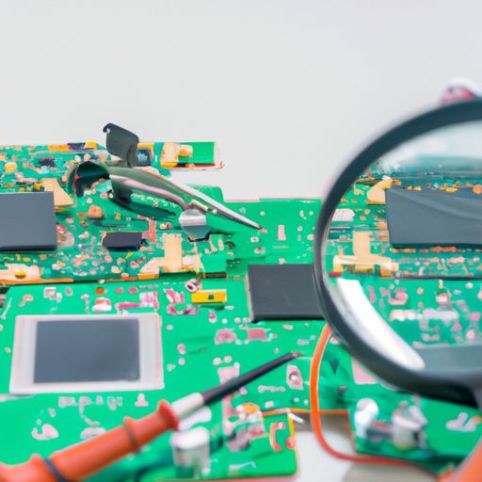

电路板电子元件在各种应用(包括电池管理系统(BMS))的印刷电路板(PCB)组装中发挥着至关重要的作用。表面贴装技术 (SMT) 和通孔技术,也称为双列直插式封装 (DIP),是 PCB 组装的两种常用方法。就 BMS 而言,在 SMT 和 DIP PCB 组装中使用电路板电子元件具有一系列优势。

在 BMS 的 SMT 和 DIP PCB 组装中使用电路板电子元件的主要优势之一是尺寸紧凑且高可靠性。可以达到的元件密度。 SMT 元件比通孔元件更小、更轻,允许在单个 PCB 上放置更多元件。这在空间通常有限且需要紧凑、轻量设计的 BMS 应用中尤为重要。

除了节省空间的优势外,SMT 组件还提供改进的电气性能。 SMT 元件的互连长度更短,寄生电容和电感更小,从而实现更快的信号传播和更好的信号完整性。这在 BMS 应用中至关重要,因为组件之间准确可靠的通信对于监视和控制电池性能至关重要。此外,与通孔组件相比,SMT 组件的组装成本效益更高。 SMT组装中使用的自动化贴片机可以快速、准确地将元件放置在PCB上,从而降低劳动力成本并提高生产效率。这对于需要生产大量 PCB 以满足需求的 BMS 应用尤其有利。

另一方面,DIP PCB 组装为 BMS 应用提供了其自身的一系列优势。通孔元件以其机械强度和可靠性而闻名,使其成为元件可能承受机械应力或振动的应用的理想选择。这在电池经常暴露在恶劣环境条件下的 BMS 应用中尤为重要。

此外,与 SMT 元件相比,DIP 元件更容易更换和维修。在 BMS 应用中,随着时间的推移,组件可能需要更换或升级,轻松拆焊和更换通孔组件的能力可能是一个显着的优势。从长远来看,这有助于延长 BMS 系统的使用寿命并降低维护成本。

通过结合 SMT 和 DIP PCB 组装技术,制造商可以利用这两种技术的优势来创建高质量、可靠的 BMS 系统。这种混合方法可以将紧凑、高性能的 SMT 元件与通孔元件的机械强度和可靠性集成在一起,从而形成强大且高效的 BMS 解决方案。

总而言之,在 SMT 和 SMT 中使用电路板电子元件BMS 的 DIP PCB 组件具有一系列优势,包括尺寸紧凑、电气性能改进、成本效益、机械强度和易于维修。通过利用 SMT 和 DIP 技术的优势,制造商可以创建高质量的 BMS 系统,满足现代电池管理应用的苛刻要求。