Table of Contents

فهم مواصفات وتطبيقات أنابيب وأغلفة آبار النفط API 5CT C95

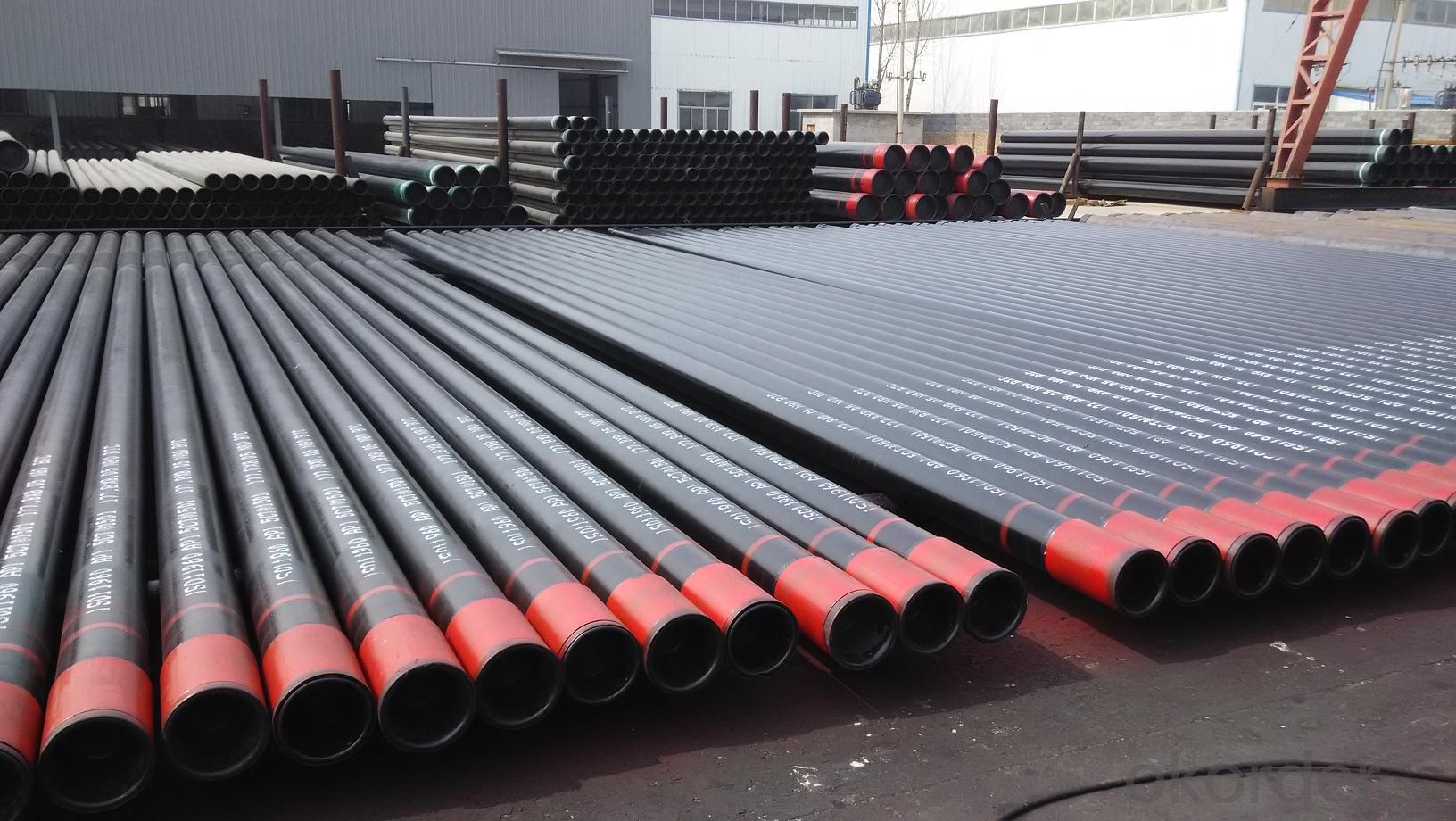

API 5CT C95 دورًا حيويًا في استخراج ونقل النفط والغاز من الآبار. تخضع هذه المكونات لمواصفات صارمة لضمان متانتها وأدائها في ظل ظروف التشغيل المختلفة. أحد الجوانب المهمة لهذه المواصفات هو مقاومتها للتآكل الناتج عن كبريتيد الهيدروجين (H2S)، وهو تحدٍ شائع في إنتاج النفط والغاز. في هذه المقالة، نتعمق في مواصفات وتطبيقات أنابيب وأغلفة آبار النفط API 5CT C95، مع التركيز بشكل خاص على خصائصها المضادة لكبريتيد الهيدروجين وحماية غلاف الآبار.

API 5CT C95 يتم تصنيع الأنابيب والغلاف وفقًا لمعايير معهد البترول الأمريكي (API)، والتي تحدد متطلبات تصميم وتصنيع واختبار السلع الأنبوبية في الدول النفطية (OCTG). تضمن هذه المعايير الاتساق والموثوقية في أداء الأنابيب والغلاف عبر مختلف ظروف الآبار والخزانات. درجة C95 هي درجة فولاذ كربوني متوسطة ذات قوة أعلى مقارنة بالمواد الأخرى ذات الدرجة المنخفضة، مما يجعلها مناسبة للبيئات الصعبة التي تواجه إنتاج النفط والغاز.

أحد الاهتمامات الرئيسية في إنتاج النفط والغاز هو وجود غاز كبريتيد الهيدروجين ، والتي يمكن أن تسبب تآكل المكونات المعدنية، بما في ذلك الأنابيب والغلاف. يمكن أن يؤدي تآكل كبريتيد الهيدروجين إلى مشكلات تتعلق بالسلامة، مثل التسربات والفشل، مما يعرض سلامة وإنتاجية البئر للخطر. لذلك، تم تصميم الأنابيب والغلاف API 5CT C95 لمقاومة تآكل كبريتيد الهيدروجين من خلال عناصر صناعة السبائك المحددة وعمليات المعالجة الحرارية.

يتم تحقيق الخصائص المضادة لـ H2S لأنابيب وأغلفة API 5CT C95 من خلال عناصر صناعة السبائك مثل الكروم (Cr) والموليبدينوم (Mo) والتي تعزز مقاومتها للتآكل في البيئات الحامضية. تشكل عناصر السبائك هذه طبقات أكسيد واقية على سطح الفولاذ، مما يمنع الاتصال المباشر بالمواد المسببة للتآكل مثل كبريتيد الهيدروجين. بالإضافة إلى ذلك، يتم تطبيق عمليات المعالجة الحرارية الصارمة أثناء التصنيع لزيادة تحسين مقاومة المواد للتآكل والتشقق الناتج عن الإجهاد. الضغوط الميكانيكية. ويعمل الغلاف كحاجز بين حفرة البئر والتكوينات الجيولوجية المحيطة بها، مما يمنع هجرة السوائل ويحافظ على سلامة البئر. يعد تصميم الغلاف المناسب واختيار المواد أمرًا ضروريًا لضمان الأداء والإنتاجية للبئر على المدى الطويل.

تم تصميم غلاف API 5CT C95 بسماكة جدار محددة وتكوينات خيطية لتحمل الضغوط والأحمال التي تمت مواجهتها أثناء عمليات الحفر والإكمال والإنتاج . يتم تركيب الغلاف وتثبيته في حفرة البئر لتوفير الدعم الهيكلي والعزل الهيدروليكي، مما يقلل من مخاطر التسربات وأضرار التكوين. بالإضافة إلى ذلك، يمكن تطبيق مثبطات التآكل والطلاءات على سطح الغلاف لتوفير طبقة إضافية من الحماية ضد السوائل والغازات المسببة للتآكل.

علاوة على ذلك، يتم استخدام أنابيب API 5CT C95 لنقل النفط والغاز من الخزان إلى السطح. يتم تركيب الأنابيب داخل الغلاف وتتعرض للضغط الداخلي والسوائل المسببة للتآكل والأحمال الميكانيكية أثناء الإنتاج. لذلك، من الضروري اختيار الأنابيب ذات خصائص المواد المناسبة ومواصفات الأبعاد لضمان الأداء الموثوق وطول العمر في الخدمة.

https://www.youtube.com/watch?v=W7UwxDk5yUQفي الختام، تعد أنابيب وأغلفة آبار النفط API 5CT C95 مكونات أساسية في صناعة النفط والغاز، حيث توفر وظائف حيوية مثل الوصول إلى الخزان، ونقل السوائل، وحماية غلاف الآبار. وقد تم تصميم مواصفاتها وتطبيقاتها بعناية لتحمل التحديات التي تفرضها البيئات المسببة للتآكل، بما في ذلك تآكل كبريتيد الهيدروجين. ومن خلال الالتزام بمعايير API واستخدام المواد وعمليات التصنيع المتقدمة، يمكن للمشغلين ضمان سلامة وموثوقية آبارهم من أجل عمليات إنتاج آمنة وفعالة.

استكشاف الحماية من غلاف الآبار المضاد لـ H2S T95: الأهمية والطرق وأفضل الممارسات

في مجال حفر آبار النفط وإنتاجها، يعد ضمان سلامة وطول عمر أغلفة وأنابيب الآبار أمرًا بالغ الأهمية. أحد التحديات التي تواجه هذه الصناعة هو وجود غاز كبريتيد الهيدروجين (H2S)، الذي يمكن أن يؤدي إلى تآكل المكونات المعدنية، مما يؤدي إلى فشل المعدات ومخاطر السلامة. واستجابة لهذا التحدي، قام معهد البترول الأمريكي (API) بتطوير معايير مثل API 5CT لتنظيم المواد وعمليات التصنيع الخاصة بالتغليف والأنابيب المستخدمة في آبار النفط والغاز. من بين الدرجات المختلفة المحددة بواسطة API 5CT، وC95، وT95 تتميز بشكل خاص بمقاومتها لتآكل كبريتيد الهيدروجين.

C95 وT95 عبارة عن فولاذ كربوني عالي القوة تم تصنيعه خصيصًا لمقاومة التأثيرات المسببة للتآكل لكبريتيد الهيدروجين. وهذا يجعلها اختيارات مثالية لتغليف الآبار والأنابيب في البيئات التي يوجد بها كبريتيد الهيدروجين، مثل خزانات الغاز الحامض. يشير التصنيف “C95” إلى قوة إنتاج تبلغ 95000 رطل لكل بوصة مربعة، بينما يشير “T95” إلى قوة إنتاج تبلغ 95000 رطل لكل بوصة مربعة مع متطلبات إضافية للصلابة والمتانة. هذه الخصائص تجعل غلاف البئر T95 مناسبًا بشكل خاص لظروف التشغيل القاسية حيث تعد القوة والمقاومة للتآكل أمرًا بالغ الأهمية.

تتضمن حماية غلاف البئر T95 من تآكل كبريتيد الهيدروجين استخدام طرق مختلفة وأفضل الممارسات طوال دورة حياة البئر. أحد الأساليب الشائعة الاستخدام هو تطبيق مثبطات التآكل، وهي مركبات كيميائية مصممة للتخفيف من آثار التآكل لكبريتيد الهيدروجين على الأسطح المعدنية. يمكن حقن هذه المثبطات في حفرة البئر بشكل مستمر أو متقطع لإنشاء حاجز وقائي يمنع التآكل.

هناك طريقة أخرى لحماية غلاف T95 من تآكل كبريتيد الهيدروجين وهي استخدام الطلاءات أو البطانات. يمكن أن تشمل هذه الطلاءات الإيبوكسي، التي توفر حاجزًا ماديًا بين السطح المعدني والعناصر المسببة للتآكل، أو السبائك المقاومة للتآكل التي يتم تطبيقها كطبقة تكسية. تعمل هذه الطلاءات والبطانات كحاجز قرباني، حيث تتآكل بدلاً من المعدن الأساسي وتطيل عمر خدمة الغلاف.

بالإضافة إلى التدابير الاستباقية، يلعب تصميم البئر المناسب والممارسات التشغيلية أيضًا دورًا حاسمًا في حماية غلاف T95 من تآكل كبريتيد الهيدروجين (H2S). يجب مراقبة سوائل حفرة البئر والتحكم فيها بعناية لتقليل وجود العناصر المسببة للتآكل، ويجب إجراء عمليات فحص وصيانة منتظمة لتحديد ومعالجة أي علامات للتآكل أو التدهور.

بشكل عام، ضمان سلامة وطول عمر غلاف بئر T95 في كبريتيد الهيدروجين. تتطلب البيئات نهجًا شاملاً يشمل اختيار المواد والمعالجات الكيميائية والطلاءات وأفضل الممارسات التشغيلية. ومن خلال تنفيذ هذه التدابير، يمكن للمشغلين تقليل مخاطر فشل المعدات، وتعزيز السلامة، وتحسين كفاءة الإنتاج في خزانات الغاز الحامض. توفر مواصفات API 5CT C95 وT95 إطارًا لتحقيق هذه الأهداف، حيث تقدم إرشادات ومعايير لدعم موثوقية وأداء آبار النفط والغاز في البيئات الصعبة.