Table of Contents

Verstehen der Spezifikationen und Anwendungen von Ölquellenrohren und -gehäusen nach API 5CT C95

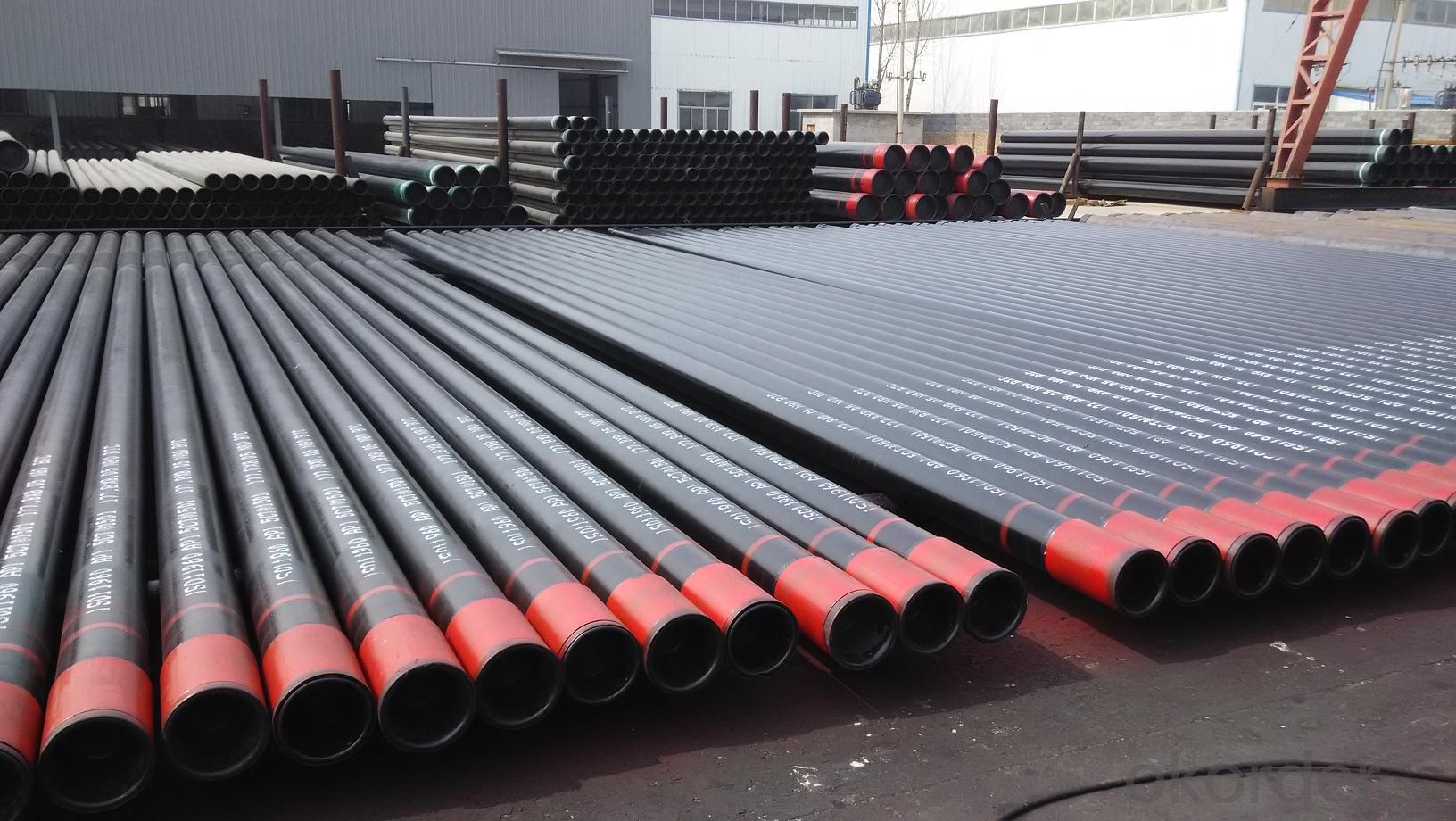

API 5CT C95 Ölbohrrohre und -gehäuse spielen eine entscheidende Rolle bei der Förderung und dem Transport von Öl und Gas aus Bohrlöchern. Diese Komponenten unterliegen strengen Spezifikationen, um ihre Haltbarkeit und Leistung unter verschiedenen Betriebsbedingungen sicherzustellen. Ein entscheidender Aspekt dieser Spezifikationen ist ihre Beständigkeit gegen Korrosion durch Schwefelwasserstoff (H2S), eine häufige Herausforderung bei der Öl- und Gasförderung. In diesem Artikel befassen wir uns mit den Spezifikationen und Anwendungen von Ölbohrrohren und -gehäusen nach API 5CT C95, mit besonderem Schwerpunkt auf deren Anti-H2S-Eigenschaften und dem Bohrlochgehäuseschutz.

API 5CT C95-Rohre und -Gehäuse werden in Übereinstimmung mit den Standards des American Petroleum Institute (API) hergestellt, die die Anforderungen für die Konstruktion, Herstellung und Prüfung von Ölland-Rohrprodukten (OCTG) definieren. Diese Standards gewährleisten die Konsistenz und Zuverlässigkeit der Leistung von Rohren und Gehäusen über verschiedene Bohrloch- und Reservoirbedingungen hinweg. Die Güteklasse C95 ist eine Stahlsorte mit mittlerem Kohlenstoffgehalt und höherer Festigkeit im Vergleich zu anderen Werkstoffen geringerer Qualität, wodurch sie sich für anspruchsvolle Umgebungen bei der Öl- und Gasförderung eignet.

Eines der Hauptprobleme bei der Öl- und Gasförderung ist das Vorhandensein von Schwefelwasserstoffgas Dies kann zur Korrosion von Metallkomponenten, einschließlich Rohren und Gehäusen, führen. H2S-Korrosion kann zu Integritätsproblemen wie Lecks und Ausfällen führen und die Sicherheit und Produktivität des Bohrlochs gefährden. Daher sind API 5CT C95-Rohre und -Gehäuse so konzipiert, dass sie durch spezielle Legierungselemente und Wärmebehandlungsprozesse H2S-Korrosion widerstehen.

Die Anti-H2S-Eigenschaften von API 5CT C95-Rohren und -Gehäusen werden durch Legierungselemente wie Chrom (Cr) und Molybdän erreicht (Mo), die ihre Korrosionsbeständigkeit in sauren Umgebungen verbessern. Diese Legierungselemente bilden schützende Oxidschichten auf der Stahloberfläche und verhindern so den direkten Kontakt mit korrosiven Substanzen wie H2S. Darüber hinaus werden bei der Herstellung strenge Wärmebehandlungsprozesse angewendet, um die Korrosions- und Spannungsrissbeständigkeit des Materials weiter zu verbessern.

Zusätzlich zu ihren Anti-H2S-Eigenschaften bieten API 5CT C95-Rohre und -Gehäuse auch einen wirksamen Bohrlochgehäuseschutz gegen andere korrosive Stoffe und andere mechanische Belastungen. Die Verrohrung dient als Barriere zwischen dem Bohrloch und den umliegenden geologischen Formationen, verhindert die Migration von Flüssigkeiten und sorgt für die Integrität des Bohrlochs. Das richtige Gehäusedesign und die richtige Materialauswahl sind von entscheidender Bedeutung, um die langfristige Leistung und Produktivität des Bohrlochs sicherzustellen.

Das API 5CT C95-Gehäuse ist mit spezifischen Wandstärken und Gewindekonfigurationen ausgestattet, um den Drücken und Belastungen standzuhalten, die während des Bohrens, der Fertigstellung und der Produktionsvorgänge auftreten . Das Gehäuse wird im Bohrloch installiert und zementiert, um strukturelle Unterstützung und hydraulische Isolierung zu bieten und das Risiko von Lecks und Formationsschäden zu minimieren. Zusätzlich können Korrosionsinhibitoren und Beschichtungen auf die Gehäuseoberfläche aufgetragen werden, um eine zusätzliche Schutzschicht gegen korrosive Flüssigkeiten und Gase zu bieten.

Darüber hinaus werden API 5CT C95-Rohre für die Beförderung von Öl und Gas vom Reservoir zur Oberfläche verwendet. Der Schlauch wird im Inneren des Gehäuses installiert und ist während der Produktion Innendruck, korrosiven Flüssigkeiten und mechanischen Belastungen ausgesetzt. Daher ist es wichtig, Rohre mit geeigneten Materialeigenschaften und Abmessungsspezifikationen auszuwählen, um zuverlässige Leistung und Langlebigkeit im Betrieb zu gewährleisten.

https://www.youtube.com/watch?v=W7UwxDk5yUQZusammenfassend lässt sich sagen, dass Bohrlochrohre und -gehäuse nach API 5CT C95 wesentliche Komponenten in der Öl- und Gasindustrie sind und wichtige Funktionen wie den Zugang zum Reservoir, die Flüssigkeitsförderung und den Bohrlochgehäuseschutz erfüllen. Ihre Spezifikationen und Anwendungen sind sorgfältig darauf ausgelegt, den Herausforderungen korrosiver Umgebungen, einschließlich Schwefelwasserstoffkorrosion, standzuhalten. Durch die Einhaltung von API-Standards und den Einsatz fortschrittlicher Materialien und Herstellungsverfahren können Betreiber die Integrität und Zuverlässigkeit ihrer Bohrlöcher für einen sicheren und effizienten Produktionsbetrieb gewährleisten.

Erkundung des Anti-H2S-T95-Bohrlochgehäuseschutzes: Bedeutung, Methoden und Best Practices

Im Bereich des Bohrens und Förderns von Erdölquellen ist die Sicherstellung der Integrität und Langlebigkeit von Bohrlochgehäusen und -rohren von größter Bedeutung. Eine der Herausforderungen in dieser Branche ist das Vorhandensein von Schwefelwasserstoffgas (H2S), das Metallkomponenten korrodieren und zu Geräteausfällen und Sicherheitsrisiken führen kann. Als Reaktion auf diese Herausforderung hat das American Petroleum Institute (API) Standards wie API 5CT entwickelt, um die Materialien und Herstellungsprozesse von Gehäusen und Rohren zu regulieren, die in Öl- und Gasquellen verwendet werden. Unter den verschiedenen durch API 5CT spezifizierten Qualitäten zeichnen sich C95 und T95 besonders durch ihre Beständigkeit gegen H2S-Korrosion aus.

C95 und T95 sind hochfeste Kohlenstoffstähle, die speziell dafür entwickelt wurden, den korrosiven Auswirkungen von H2S standzuhalten. Dies macht sie zur idealen Wahl für Bohrlochgehäuse und -rohre in Umgebungen, in denen H2S vorhanden ist, wie z. B. Sauergaslagerstätten. Die Bezeichnung „C95“ gibt eine Streckgrenze von 95.000 psi an, während „T95“ eine Streckgrenze von 95.000 psi mit zusätzlichen Anforderungen an Härte und Zähigkeit bezeichnet. Aufgrund dieser Eigenschaften eignet sich das T95-Bohrlochgehäuse besonders für raue Betriebsbedingungen, bei denen sowohl Festigkeit als auch Korrosionsbeständigkeit von entscheidender Bedeutung sind.

Der Schutz des T95-Bohrlochgehäuses vor H2S-Korrosion erfordert den Einsatz verschiedener Methoden und Best Practices während der gesamten Lebensdauer des Bohrlochs. Ein häufig verwendeter Ansatz ist die Anwendung von Korrosionsinhibitoren, bei denen es sich um chemische Verbindungen handelt, die die korrosiven Auswirkungen von H2S auf Metalloberflächen abschwächen sollen. Diese Inhibitoren können entweder kontinuierlich oder intermittierend in das Bohrloch injiziert werden, um eine Schutzbarriere zu schaffen, die Korrosion verhindert.

Eine weitere Methode zum Schutz des T95-Gehäuses vor H2S-Korrosion ist die Verwendung von Beschichtungen oder Auskleidungen. Dazu können Epoxidbeschichtungen gehören, die eine physikalische Barriere zwischen der Metalloberfläche und korrosiven Elementen bilden, oder korrosionsbeständige Legierungen, die als Mantelschicht aufgetragen werden. Diese Beschichtungen und Auskleidungen wirken als Opferbarriere, korrodieren anstelle des darunter liegenden Metalls und verlängern die Lebensdauer der Verrohrung.

Neben proaktiven Maßnahmen spielen auch die richtige Bohrlochkonstruktion und Betriebspraktiken eine entscheidende Rolle beim Schutz der T95-Verrohrung H2S-Korrosion. Bohrlochflüssigkeiten sollten sorgfältig überwacht und kontrolliert werden, um das Vorhandensein korrosiver Elemente zu minimieren, und es sollten regelmäßige Inspektionen und Wartungsarbeiten durchgeführt werden, um Anzeichen von Korrosion oder Zersetzung zu erkennen und zu beheben.

Insgesamt soll die Integrität und Langlebigkeit der T95-Bohrlochverrohrung in H2S sichergestellt werden Umgebungen erfordern einen umfassenden Ansatz, der Materialauswahl, chemische Behandlungen, Beschichtungen und betriebliche Best Practices umfasst. Durch die Umsetzung dieser Maßnahmen können Betreiber das Risiko von Geräteausfällen minimieren, die Sicherheit erhöhen und die Produktionseffizienz in Sauergaslagerstätten optimieren. Die Spezifikationen API 5CT C95 und T95 bieten einen Rahmen zum Erreichen dieser Ziele und bieten Leitlinien und Standards zur Aufrechterhaltung der Zuverlässigkeit und Leistung von Öl- und Gasquellen in anspruchsvollen Umgebungen.