Table of Contents

Comprendre les spécifications et les applications des tubes et tubages de puits de pétrole API 5CT C95

Explorer la protection anti-H2S du tubage de puits T95 : importance, méthodes et meilleures pratiques

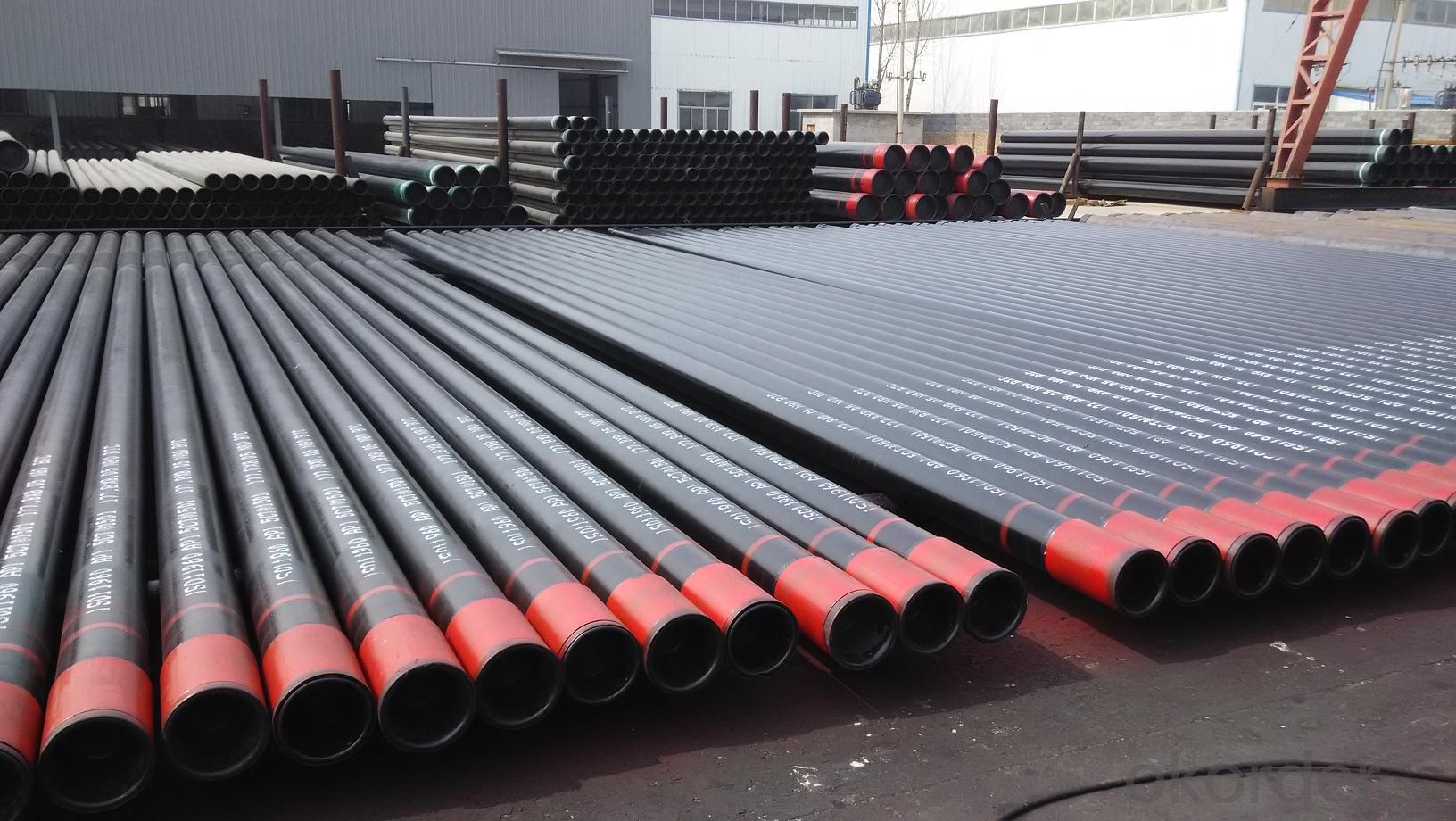

Dans le domaine du forage et de la production de puits de pétrole, il est primordial de garantir l’intégrité et la longévité du tubage et des tubes de puits. L’un des défis rencontrés dans cette industrie est la présence de gaz sulfure d’hydrogène (H2S), qui peut corroder les composants métalliques, entraînant des pannes d’équipement et des risques pour la sécurité. En réponse à ce défi, l’American Petroleum Institute (API) a développé des normes telles que l’API 5CT pour réglementer les matériaux et les processus de fabrication des tubages et des tubes utilisés dans les puits de pétrole et de gaz. Parmi les différentes nuances spécifiées par l’API 5CT, les C95 et T95 se distinguent particulièrement par leur résistance à la corrosion par le H2S.

C95 et T95 sont des aciers au carbone à haute résistance spécialement formulés pour résister aux effets corrosifs du H2S. Cela en fait des choix idéaux pour le tubage et la tubulure de puits dans les environnements où le H2S est présent, tels que les réservoirs de gaz acide. La désignation « C95 » indique une limite d’élasticité de 95 000 psi, tandis que « T95 » indique une limite d’élasticité de 95 000 psi avec des exigences supplémentaires en matière de dureté et de ténacité. Ces propriétés rendent le tubage de puits T95 particulièrement adapté aux conditions d’exploitation difficiles où la solidité et la résistance à la corrosion sont cruciales.

La protection du tubage de puits T95 contre la corrosion par H2S implique l’emploi de diverses méthodes et bonnes pratiques tout au long du cycle de vie du puits. Une approche couramment utilisée consiste à appliquer des inhibiteurs de corrosion, qui sont des composés chimiques conçus pour atténuer les effets corrosifs du H2S sur les surfaces métalliques. Ces inhibiteurs peuvent être injectés dans le puits de forage de manière continue ou intermittente pour créer une barrière protectrice qui inhibe la corrosion.

Une autre méthode de protection du boîtier T95 contre la corrosion par le H2S consiste à utiliser des revêtements ou des revêtements. Ceux-ci peuvent inclure des revêtements époxy, qui fournissent une barrière physique entre la surface métallique et les éléments corrosifs, ou des alliages résistants à la corrosion appliqués comme couche de revêtement. Ces revêtements et revêtements agissent comme une barrière sacrificielle, corrodant à la place du métal sous-jacent et prolongeant la durée de vie du tubage.

En plus des mesures proactives, une conception de puits et des pratiques opérationnelles appropriées jouent également un rôle crucial dans la protection du tubage T95 contre Corrosion H2S. Les fluides de puits de forage doivent être soigneusement surveillés et contrôlés pour minimiser la présence d’éléments corrosifs, et des inspections et une maintenance régulières doivent être effectuées pour identifier et traiter tout signe de corrosion ou de dégradation.

Dans l’ensemble, garantir l’intégrité et la longévité du tubage du puits T95 dans H2S. les environnements nécessitent une approche globale qui englobe la sélection des matériaux, les traitements chimiques, les revêtements et les meilleures pratiques opérationnelles. En mettant en œuvre ces mesures, les opérateurs peuvent minimiser le risque de panne d’équipement, améliorer la sécurité et optimiser l’efficacité de la production dans les réservoirs de gaz corrosif. Les spécifications API 5CT C95 et T95 fournissent un cadre pour atteindre ces objectifs, offrant des conseils et des normes pour maintenir la fiabilité et les performances des puits de pétrole et de gaz dans des environnements difficiles.

https://www.youtube.com/watch?v=W7UwxDk5yUQIn conclusion, API 5CT C95 oil well tubing and casing are essential components in the oil and gas industry, providing critical functions such as reservoir access, fluid conveyance, and well casing protection. Their specifications and applications are carefully designed to withstand the challenges posed by corrosive environments, including hydrogen sulfide corrosion. By adhering to API standards and utilizing advanced materials and manufacturing processes, operators can ensure the integrity and reliability of their wells for safe and efficient production operations.

Exploring Anti-H2S T95 Well Casing Protection: Importance, Methods, and Best Practices

In the realm of oil well drilling and production, ensuring the integrity and longevity of well casing and tubing is paramount. One of the challenges faced in this industry is the presence of hydrogen sulfide (H2S) gas, which can corrode metal components, leading to equipment failure and Safety hazards. In response to this challenge, the American Petroleum Institute (API) has developed standards such as API 5CT to regulate the materials and manufacturing processes of casing and tubing used in oil and gas wells. Among the various grades specified by API 5CT, C95 and T95 are particularly notable for their resistance to H2S corrosion.

C95 and T95 are high-strength carbon steels that have been specifically formulated to withstand the corrosive effects of H2S. This makes them ideal choices for well casing and tubing in environments where H2S is present, such as sour gas reservoirs. The designation “C95” indicates a yield strength of 95,000 psi, while “T95” denotes a yield strength of 95,000 psi with additional requirements for hardness and toughness. These properties make T95 well casing especially suitable for harsh operating conditions where both strength and resistance to corrosion are crucial.

Protecting T95 well casing from H2S corrosion involves employing various methods and best practices throughout the lifecycle of the well. One commonly utilized approach is the application of corrosion inhibitors, which are chemical compounds designed to mitigate the corrosive effects of H2S on metal surfaces. These inhibitors can be injected into the wellbore either continuously or intermittently to create a protective barrier that inhibits corrosion.

Another method of protecting T95 casing from H2S corrosion is the use of coatings or linings. These can include epoxy coatings, which provide a physical barrier between the metal surface and corrosive elements, or corrosion-resistant alloys that are applied as a cladding layer. These coatings and linings act as a sacrificial barrier, corroding in place of the underlying metal and extending the service life of the casing.

In addition to proactive measures, proper well design and operational practices also play a crucial role in protecting T95 casing from H2S corrosion. Wellbore fluids should be carefully monitored and controlled to minimize the presence of corrosive elements, and regular inspections and maintenance should be conducted to identify and address any signs of corrosion or degradation.

Overall, ensuring the integrity and longevity of T95 well casing in H2S environments requires a comprehensive approach that encompasses material selection, chemical treatments, coatings, and operational best practices. By implementing these measures, operators can minimize the risk of equipment failure, enhance safety, and optimize production efficiency in sour gas reservoirs. API 5CT C95 and T95 specifications provide a framework for achieving these objectives, offering guidance and standards to uphold the reliability and performance of oil and gas wells in challenging environments.