Table of Contents

Comprensión de las especificaciones y aplicaciones de la tubería y carcasa para pozos petroleros API 5CT C95

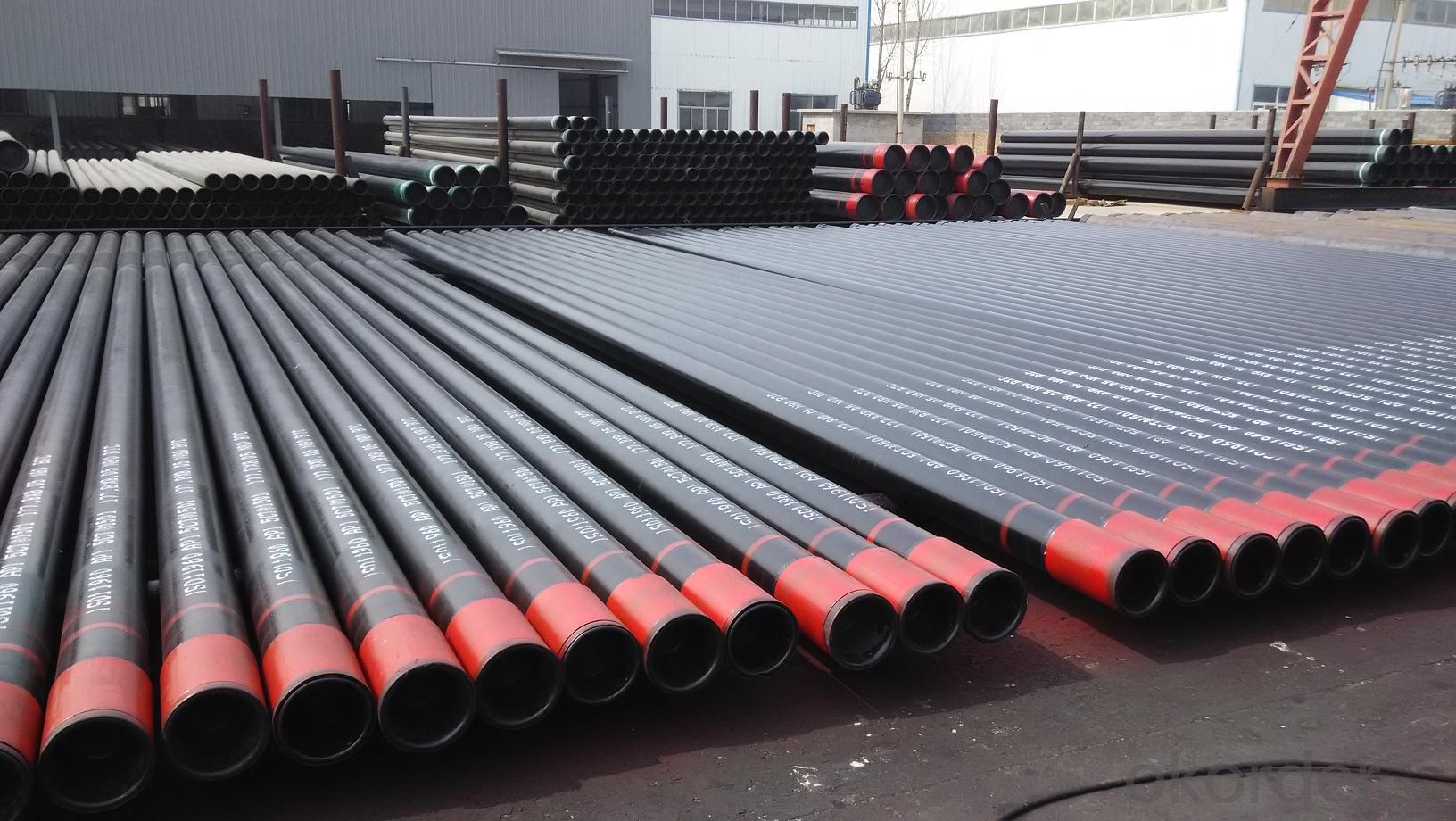

La tubería y carcasa de pozos de petróleo API 5CT C95 desempeñan un papel vital en la extracción y transporte de petróleo y gas de los pozos. Estos componentes se someten a especificaciones estrictas para garantizar su durabilidad y rendimiento en diversas condiciones operativas. Un aspecto crítico de estas especificaciones es su resistencia a la corrosión por sulfuro de hidrógeno (H2S), un desafío común en la producción de petróleo y gas. En este artículo, profundizamos en las especificaciones y aplicaciones de la tubería y revestimiento para pozos petroleros API 5CT C95, con un enfoque específico en sus propiedades anti-H2S y protección del revestimiento de pozos.

Los tubos y carcasas API 5CT C95 se fabrican de acuerdo con las normas del Instituto Americano del Petróleo (API), que definen los requisitos para el diseño, fabricación y prueba de productos tubulares para campos petrolíferos (OCTG). Estos estándares garantizan coherencia y confiabilidad en el desempeño de la tubería y el revestimiento en diferentes pozos y condiciones de yacimiento. El grado C95 es un grado de acero al carbono medio con mayor resistencia en comparación con otros materiales de grado inferior, lo que lo hace adecuado para entornos desafiantes que se encuentran en la producción de petróleo y gas.

Una de las principales preocupaciones en la producción de petróleo y gas es la presencia de gas de sulfuro de hidrógeno. , que puede causar corrosión de los componentes metálicos, incluidos los tubos y la carcasa. La corrosión por H2S puede provocar problemas de integridad, como fugas y fallas, poniendo en peligro la seguridad y la productividad del pozo. Por lo tanto, los tubos y carcasas API 5CT C95 están diseñados para resistir la corrosión por H2S mediante elementos de aleación específicos y procesos de tratamiento térmico.

Las propiedades anti-H2S de los tubos y carcasas API 5CT C95 se logran mediante elementos de aleación como cromo (Cr) y molibdeno. (Mo), que mejoran su resistencia a la corrosión en ambientes ácidos. Estos elementos de aleación forman capas protectoras de óxido en la superficie del acero, evitando el contacto directo con sustancias corrosivas como el H2S. Además, se aplican rigurosos procesos de tratamiento térmico durante la fabricación para mejorar aún más la resistencia del material a la corrosión y al agrietamiento por tensión.

Además de sus propiedades anti-H2S, la tubería y el revestimiento API 5CT C95 también brindan una protección eficaz al revestimiento del pozo contra otros agentes corrosivos y tensiones mecánicas. El revestimiento sirve como barrera entre el pozo y las formaciones geológicas circundantes, evitando la migración de fluidos y manteniendo la integridad del pozo. El diseño adecuado del revestimiento y la selección de materiales son esenciales para garantizar el rendimiento y la productividad del pozo a largo plazo.

El revestimiento API 5CT C95 está diseñado con espesores de pared y configuraciones de rosca específicos para soportar las presiones y cargas encontradas durante las operaciones de perforación, terminación y producción. . El revestimiento se instala y cementa en el pozo para proporcionar soporte estructural y aislamiento hidráulico, minimizando el riesgo de fugas y daños a la formación. Además, se pueden aplicar recubrimientos e inhibidores de corrosión a la superficie de la carcasa para proporcionar una capa adicional de protección contra fluidos y gases corrosivos.

Además, la tubería API 5CT C95 se utiliza para el transporte de petróleo y gas desde el yacimiento a la superficie. La tubería se instala dentro de la carcasa y está sujeta a presión interna, fluidos corrosivos y cargas mecánicas durante la producción. Por lo tanto, es esencial seleccionar tuberías con propiedades de material y especificaciones dimensionales adecuadas para garantizar un rendimiento confiable y una larga vida útil.

https://www.youtube.com/watch?v=W7UwxDk5yUQEn conclusión, la tubería y el revestimiento para pozos petroleros API 5CT C95 son componentes esenciales en la industria del petróleo y el gas, ya que brindan funciones críticas como el acceso al yacimiento, el transporte de fluidos y la protección del revestimiento del pozo. Sus especificaciones y aplicaciones están cuidadosamente diseñadas para resistir los desafíos que plantean los entornos corrosivos, incluida la corrosión por sulfuro de hidrógeno. Al adherirse a los estándares API y utilizar materiales y procesos de fabricación avanzados, los operadores pueden garantizar la integridad y confiabilidad de sus pozos para operaciones de producción seguras y eficientes.

Explorando la protección del revestimiento de pozos Anti-H2S T95: importancia, métodos y mejores prácticas

En el ámbito de la perforación y producción de pozos petroleros, garantizar la integridad y longevidad del revestimiento y la tubería de los pozos es primordial. Uno de los desafíos que enfrenta esta industria es la presencia de gas sulfuro de hidrógeno (H2S), que puede corroer los componentes metálicos, provocando fallas en los equipos y riesgos para la seguridad. En respuesta a este desafío, el Instituto Americano del Petróleo (API) ha desarrollado estándares como API 5CT para regular los materiales y procesos de fabricación de revestimientos y tuberías utilizados en pozos de petróleo y gas. Entre los diversos grados especificados por API 5CT, C95 y T95 son particularmente notables por su resistencia a la corrosión del H2S.

C95 y T95 son aceros al carbono de alta resistencia que han sido formulados específicamente para resistir los efectos corrosivos del H2S. Esto los convierte en opciones ideales para revestimientos y tuberías de pozos en entornos donde hay presencia de H2S, como depósitos de gas amargo. La designación “C95” indica un límite elástico de 95.000 psi, mientras que “T95” denota un límite elástico de 95.000 psi con requisitos adicionales de dureza y tenacidad. Estas propiedades hacen que el revestimiento del pozo T95 sea especialmente adecuado para condiciones operativas adversas donde tanto la fuerza como la resistencia a la corrosión son cruciales.

Proteger el revestimiento del pozo T95 de la corrosión por H2S implica emplear varios métodos y mejores prácticas durante todo el ciclo de vida del pozo. Un enfoque comúnmente utilizado es la aplicación de inhibidores de corrosión, que son compuestos químicos diseñados para mitigar los efectos corrosivos del H2S en las superficies metálicas. Estos inhibidores se pueden inyectar en el pozo de forma continua o intermitente para crear una barrera protectora que inhiba la corrosión.

Otro método para proteger el revestimiento T95 de la corrosión por H2S es el uso de recubrimientos o revestimientos. Estos pueden incluir recubrimientos epoxi, que proporcionan una barrera física entre la superficie del metal y los elementos corrosivos, o aleaciones resistentes a la corrosión que se aplican como capa de revestimiento. Estos recubrimientos y revestimientos actúan como una barrera de sacrificio, corroyendo el metal subyacente y extendiendo la vida útil de la carcasa.

Además de las medidas proactivas, el diseño de pozos y las prácticas operativas adecuadas también desempeñan un papel crucial en la protección de la carcasa T95 contra Corrosión por H2S. Los fluidos del pozo deben monitorearse y controlarse cuidadosamente para minimizar la presencia de elementos corrosivos, y se deben realizar inspecciones y mantenimiento regulares para identificar y abordar cualquier signo de corrosión o degradación.

En general, garantizar la integridad y longevidad del revestimiento del pozo T95 en H2S. entornos requiere un enfoque integral que abarque la selección de materiales, tratamientos químicos, recubrimientos y mejores prácticas operativas. Al implementar estas medidas, los operadores pueden minimizar el riesgo de falla del equipo, mejorar la seguridad y optimizar la eficiencia de la producción en yacimientos de gas ácido. Las especificaciones API 5CT C95 y T95 proporcionan un marco para lograr estos objetivos, ofreciendo orientación y estándares para mantener la confiabilidad y el rendimiento de los pozos de petróleo y gas en entornos desafiantes.